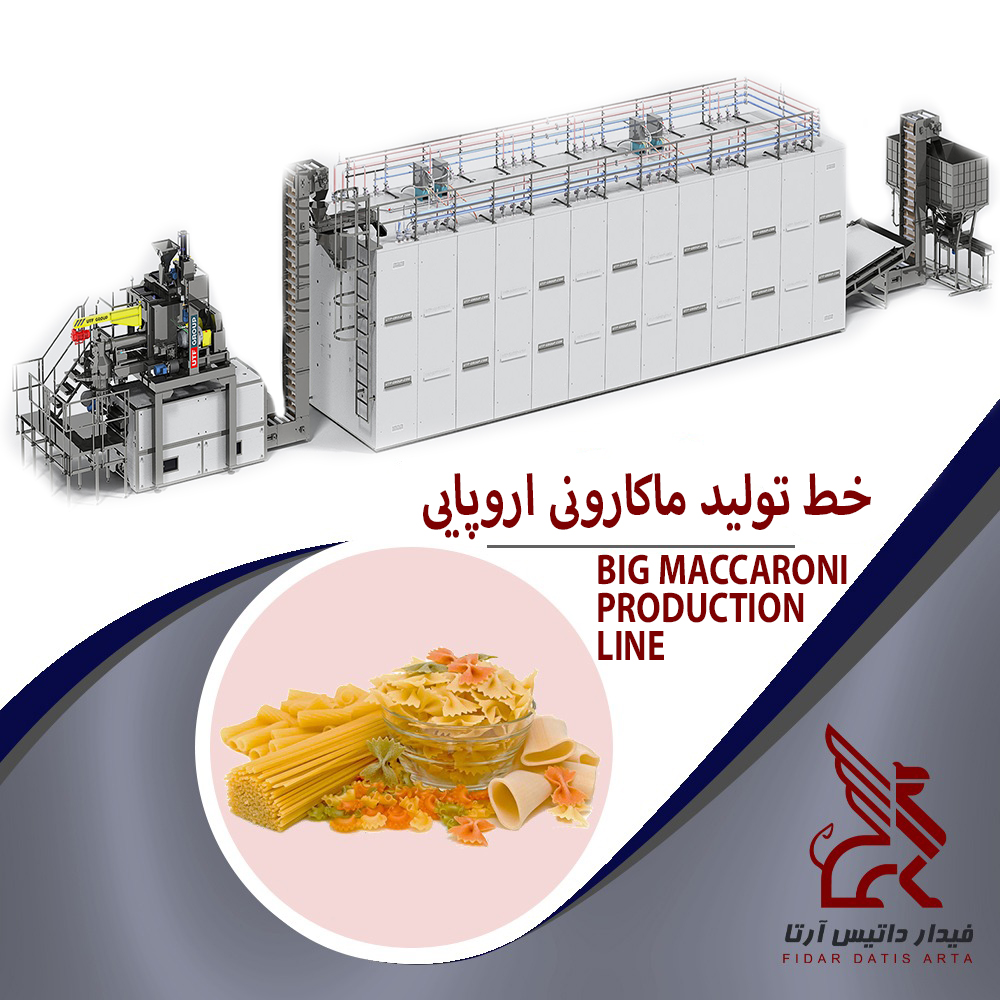

هزینه راه اندازی خط تولید ماکارونی

خطوط تولید ماکارونی و بروارد هزینه راه اندازی خط تولید ماکارونی

ماکارونی در خط تولید چگونه ساخته می شود؟

مواد اولیه با یک مکانیزم دقیق دوز مخلوط می شوند تا جریان ثابت و

خمیر یکدست در اکسترودر ماکارونی به دست آید. مرحله پرس با یک سیستم تک پیچ مخصوص

طراحی شده برای اطمینان از آب رسانی مطلوب سمولینا ، مخلوط کردن ، فشرده سازی و

اکستروژن انجام می شود.

پس از ورز دادن خمیر به غلظت لازم ، آن را از طریق قالبهای مناسب

قرار داده تا اشکال مورد نیاز تولید شده و به طول بریده شود.

خشک شدن در دو مرحله انجام می شود: اول ، تراباتو قبل از خشک شدن

برای پوسته پوسته شدن سطح خمیر استفاده می شود تا از چسبندگی جلوگیری شود.

مرحله دوم بر روی واحدهای خشک کن روتانته انجام می شود که شامل سیستم

خشک کردن VHT (درجه حرارت بسیار بالا) است که چندین مزیت را ارائه می دهد ،

از جمله محصول سریعتر ماکارونی ، افزایش کیفیت محصول نهایی (به ویژه برای ماکارونی

تهیه شده از گندم نرم) ، کاهش تلفات محصول. ، زمان تغییر کوتاه و پردازش بسیار

بهداشتی.

پس از خشک شدن ، ماکارونی سرد شده و در دستگاه ماکارونی صنعتی تثبیت

می شود و سپس به انبار منتقل می شود یا مستقیماً بسته بندی می شود.

- کیفیت

ساخت و استانداردهای بهداشتی برتر - قطعات فولادی ضد زنگ ، تمیز کردن آسان ،

اتلاف کم مواد اولیه و غیره.

- مونتاژ

سریع و آسان در محل-قطعات مدولار از پیش نصب شده

- کنترل

فرایند از انتها به پایان-اتوماسیون کامل برای تضمین قوام محصول

- انعطاف

پذیری - تغییر سریع ، تغییر شکل آسان و تنظیم پارامترهای تولید ، ظرفیت از

1500 کیلوگرم تا 6000 کیلوگرم در ساعت متغیر است

- نگهداری

کارآمد - قطعات اکستروژن و خشک شدن استاندارد ، دسترسی آسان برای سرویس

- خدمات

پیگیری-آموزش ، پشتیبانی ، تخصص طراحی محصول جدید

- پایداری-پردازش

تشدید شده برای تولید انرژی و صرفه جویی در مصرف آب و همچنین مقرون به صرفه

بودن

بنابراین برای تولید ماکارونی خوب و براورد هزینه راه اندازی خط

تولید ماکارونی به چه چیزی

نیاز دارید؟ ابتدا باید روند تبدیل غلات به ماکارونی را درک کنید. سپس شما نیاز به

ایجاد فناوری های عالی دارید. که شرکت فوداتیس برای شما این فناوری را ایجاد

می کند .

در طول تاریخ ما در تولید ماکارونی ، ما همیشه بر کیفیت و نوآوری

تمرکز کرده ایم. ما فرایندهای پیشرفته و فناوری های پیشرفته ای را ایجاد کرده

ایم-همه برای دستیابی به کیفیت برتر ماکارونی و عملکرد معروف جهان طراحی شده اند.

ایتالیا از جمله کشورهایی است که تولید ماکارونی همراه با توسعه فنی

و ماشین آلات مربوطه ، بیان اصلی خود را داشته و هنوز هم دارد. از ابتدای سال 1900

، فرآیند خشک شدن مصنوعی باعث شد ماکارونی در سطح صنعتی تولید شود و بنابراین

ابتدا در تمام مناطق ایتالیا و سپس بین المللی (از جمله حجم زیاد صادرات به ایالات

متحده) توزیع شود.

بعداً ، کشورهای واردکننده شروع به تولید ماشین

آلات برای تولید و خشک کردن ماکارونی خود کردند. فرآیند خشک کردن آخرین مرحله

اصلی تولید ماکارونی صنعتی است و افزایش طولانی مدت ماندگاری محصول (از چند ماه تا

چند سال) اساسی است. با خشک شدن ، رطوبت نسبی از 32 تا 35 درصد خمیر ماکارونی بدون

مخمر به بیش از 5/12 درصد از ماکارونی خشک نهایی می رسد.

این سطح گاهی حتی کمتر از رطوبت اولیه آرد سمولینا (به عنوان مثال 14-15) است. چنین خشکی عمیقی با خشک شدن طبیعی در زمانهای قابل قبول امکان پذیر نیست ، بنابراین از اتاق ها یا کابینت هایی با درجه حرارت و رطوبت کنترل شده به طور گسترده استفاده می شود.

فرآیند دفع منجر به تشکیل نوعی

"پوسته" سطحی روی ماکارونی می شود ، اما بعداً رطوبت بین

"قلب" و سطح دوباره توزیع می شود.

از آنجا که شرایط محصول ورودی و کابینت خشک کن بسیار متفاوت است ، یک حالت تعادل ترمودینامیکی در شروع خشک شدن ناگهان برقرار می شود ، سپس انتقال جرم استخراج بقیه آب از قسمت عمده غذا را فراهم می کند.

مکانیسم خط تولید ماکارونی

یک مکانیسم انتشار مایع در جامدات مانند ماتریس

های خمیر ، آب را در سطح بین نمونه و هوا حمل می کند ، جایی که تبخیر رخ می دهد.

سپس ، آب به عنوان بخار از طریق یک محیط گاز اغلب توسط یک مکانیسم همرفت اجباری

موجود در کابینت خشک کن به منظور تسهیل فرایند پخش می شود.

آب باید به گونه ای استخراج شود که کشش ایجاد شده از محدودیت کشش

محصول فراتر نرود: در این صورت ماکارونی به میزان بیشتر یا کمتر آسیب می بیند (ترک

، شکاف ، رگه و غیره). در مورد دماهای کنترل شده برای عمل آوری ماکارونی ، می توان

دو رویکرد متفاوت را تشخیص داد:

خشک کردن در دمای پایین: این یک روش سنتی تر است که شامل زمان های

طولانی مدت دفع (حدود 10-15 ساعت یا بیشتر) در دمای نسبتاً پایین (60-70 درجه

سانتی گراد) می شود. به همین دلیل ، خشک کردن حجم زیاد محصول نیاز به فضا و زمان

زیادی دارد و در نتیجه هزینه نهایی ماکارونی بسیار بالاتر است.

این روش خشک کردن است که هنوز در بسیاری از کارخانه های تولید

ماکارونی سنتی و مشهور ایتالیایی مورد استفاده قرار می گیرد ، با استفاده از

ترکیبات بالا از آرد سمولینا و از جمله آب مورد استفاده برای تهیه خمیر.

خشک شدن در دمای بالا:

البته بسته به ضخامت ماکارونی ، رطوبت اولیه خمیر را شکل دهید ، ماکارونی به مدت 2 تا 10 ساعت در دمای 60 تا 120 درجه سانتی گراد خشک می شود.

این مقادیر فقط نشانگر هستند ، زیرا بسیاری از پروتکل های مختلف دفع درجه حرارت بالا می توانند توسط کارخانه های تولیدی مختلف مورد استفاده قرار گیرند:

در واقع ، چرخه های خشک شدن با دمای بالا (HT) و دمای بسیار بالا (VHT) زیر گروه های این روش هستند.

مزیت درجه حرارت بالا ایجاد ماکارونی است که در حین پخت عملکرد خوبی داشته باشد ، حتی اگر جوشاندن برای چند دقیقه دیگر طولانی شود ، از قوام مناسب باقی می ماند.

در حقیقت ، با مقایسه ماکارونی HT و ماکارونی VHT ، کیفیت دوم بر اساس ارزیابی حسی ، کل مواد آلی پراکنده شده در محیط پخت (آب) پس از پخت و کاهش وزن در پخت ، حتی دارای نمرات کیفیت بالاتری است.

این اثرات مطلوب خشک شدن در دمای بسیار بالا احتمالاً به تغییرات شکل دانه های نشاسته (در پراش اشعه X مشهود است) و تغییر رنگ پروتئین گلوتن بستگی دارد. علاوه بر این ، این اثرات اغلب وجود دارد حتی اگر آرد سمولینا که برای خمیر استفاده می شود از کیفیت عالی برخوردار نباشد.

یکی دیگر از مزایای استفاده از دمای بالا ، دستیابی

به یک محصول بسیار ایمن از نظر میکروبیولوژیکی است. با وجود همه این مزایا ، از

جمله مزایای اقتصادی به دلیل زمان خشک شدن بسیار کوتاهتر ، روش خشک کردن در دمای

بالا می تواند خطرات و صدماتی را به محصولات نهایی وارد کند .

به عنوان مثال. تنش های مکانیکی (با شکستگی های ماکارونی ناشی از مناطق مختلف خشک شدن ماکارونی با سرعت های مختلف) و قهوه ای شدن غیر آنزیمی (واکنش های میلارد) اگر پارامترها به خوبی تحت کنترل نباشند ، این مشکلات بوجود می آیند ، به عنوان مثال درجه حرارت بسیار بالا و/یا برای مدت طولانی.

به منظور غلبه بر این خطرات ، چرخه های خشک شدن کنترل شده اغلب مورد

استفاده قرار می گیرد ، جایی که مراحل دفع قوی که با درجه حرارت بالا و رطوبت کم

هوا مشخص می شود با یک مرحله قبل از خشک شدن و "مراحل بازیابی" در دمای

پایین و رطوبت بیشتر هوا دنبال می شود.

برای ایجاد تعادل مجدد در عمق داخل ماکارونی به این ترتیب ، می توان از شروع شیب رطوبت داخلی و تشکیل "پوسته" سطحی جلوگیری کرد ، که مانع از هرگونه تداخل بیشتر می شود.

در

نتیجه برنامه ریزی خوب چرخه خشک شدن ، از دست دادن کل آب ماکارونی سریعتر و کیفیت

محصول نهایی بالاتر است. البته ، برای تحقق این چرخه های خشک شدن ، یک طرح گیاهی

ضروری است که بتواند شرایط فرآیند را به طور دقیق تنظیم کرده و شرایط خشک شدن

"سریع" و "نرم" را متناوب کند.